Ізоксафлутал, які таксама вядомы як салкотрыён, з'яўляецца трыкэтановым гербіцыдам, розробленым кампаніяй FMC Corporation у 1985 годзе і выведзеным на рынак у 1996 годзе. Яно падыходзіць для кантролювання ежагодных шырокалістных сорнякаў, таварынных сорнякаў і тростнікаў у паліваных культур, таких як соя, кукуруса, проса, арахна і подсоннік. Ізоксафлутал асабліва дзеянны ў адносах до сорнякаў, якія маюць рэзістэнтнасць да сульфонілурэ, і безпеклівы для наступных культур у караці.

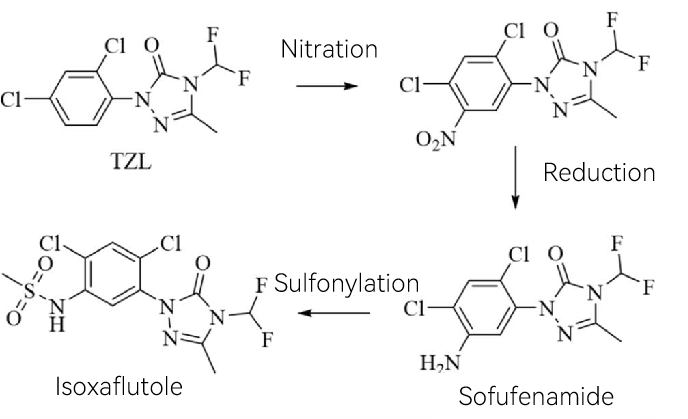

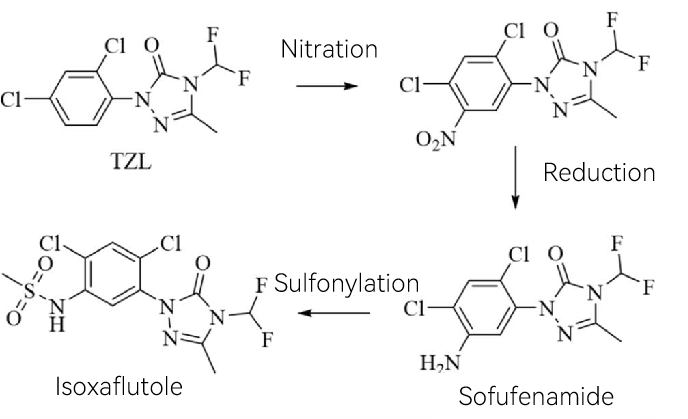

У сучаснасці, галоўны сінтэтычны шлях для ісоксафлутала прадстаўлены на рysунке 1. Працэс пачынаецца нітраваннем 2-(2,4-дыхларafenы)-4-дыйлаўраметыль-5-метыль-2,4-дыйдpa-3H-1,2,4-трыазол-3-ван (TZL). Уzынны нітракампанент пасляга дэканавання да амінакампанента, фармуючы sofufenamide, які падвергаецца сульфоняванню, каб атрымаць ісоксафлутал. Гэты метад адносна просты, мае высоку выбараснасць реакцыі і забезпячае ўзялую выдачу продукту.

Рашэнне YHCHEM

У сучаснасці, большасць промысловых працэсаў вытвору выкарыстоўваюць пачатковыя тэхнікі нітравання, у якіх сумесная кислота дадаецца капля за каплей працягом некалькі гадзін. Гэты падыход прыводзіць да нізкай эфектыўнасці вытвору, вялікіх аб'ёмаў рэактараў і вышэйнага заліву раствара. Кропка, абмежаваная спасобнасць перадачы жару ў пачатковых рэактарах ставіць значныя безпековыя рыскі. Якшчы нецярпліва не адбываецца адпусц жара, гэта можа прывесці да няконтралаванага кіпення ў рэактары, што прывясе цяпературную спіралю і стварыць сярэбрыстыя безпековыя пажары.

Тэхнічная каманда ў YHCHEM выкарыстаўла харастырыстыкі мікраканалных рэактараў, якія забезпечваюць эфектыўнае сумешванне і перадачу тэпла. Гэта робіць іх дужэй падходзяшымі для выsoтэпаравых і небяспечных працэсав, такіх як нітрацыяцыйныя рэакцыі. Ужыванне гэтай тэхналогіі значна пасiл'жае інтэнсівнасць сумешвання і забяспечвае уладненую безапаснасць у працэсе.

У супрацоўка з традыцыйным працэсам партавага рэактара, мікраканальны цыклевы працэс значна скрачвае час рэакцыі з 2 гадзін да 57 секунд. Канверсыя сучынка TZL дасягае 100%, выніковасць продукту павялічваецца з 94% да 96%, а спожыццё сернаватакислага касміду зменшваецца прыкладна на 16%.