Изоксафлутол, известен още като sulcotrione, е трикетоново хербицид, разработен от FMC Corporation през 1985 г. и въведен на пазара през 1996 г. Той е подходящ за борба с годишни широколистни сорняци, тревести сорняци и тростникови растения в култури като соя, кукуруза, прос, арахис и слънчоглед. Изоксафлутол е особено ефективен срещу сулфонилюрееви устойчиви сорняци и е безопасен за последващите култури при ротацията.

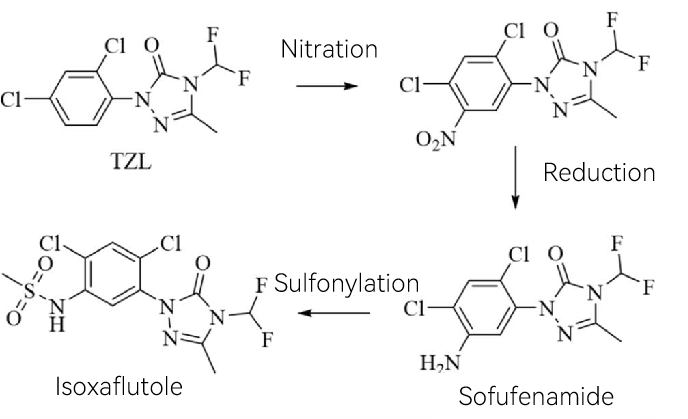

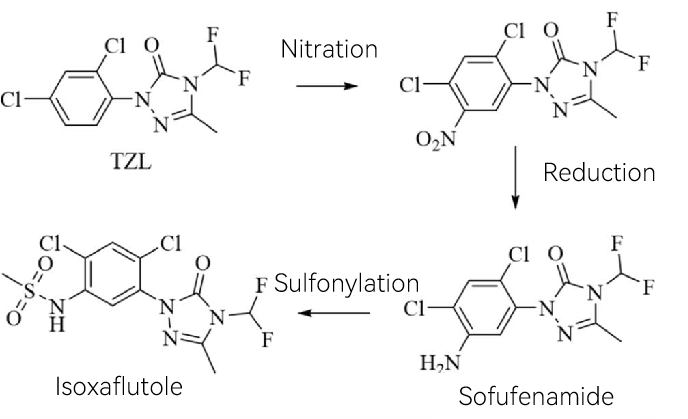

В момента основният синтетичен път за изоксафлуотол е показан на фигура 1. Процесът започва с нитрацията на 2-(2,4-дихлорфенил)-4-дифлуорометил-5-метил-2,4-диходро-3H-1,2,4-триазол-3-он (TZL). Полученият нитрокомплекс след това се редуцира до аминокомплекс, образувайки софуфенамид, който преминава sulfonylation, за да произведе изоксафлуотол. Този метод е относително прост, с висока реакционна селективност и предоставя сравнително висока производствена отдача.

РЕШЕНИЕ ОТ YHCHEM

В момента повечето индустрийни производствени процеси използват методите на нитрация в батове, при които смесената киселина се добавя капка по капка в продължение на няколко часа. Този подход води до ниска производствена ефикасност, големи обеми на реакторите и високо задържане на течност. Повече от това, ограниченият капацитет за трансфер на топлина на реакторите в батове предизвиква значителни рискovi за безопасност. Ако дисипацията на топлина не е своевремена, това може да доведе до неконтролируемо вряне в реактора, което причинява реакцията да излезе извън контрол и да създаде сериозни опасности за безопасност.

Техническата екип на YHCHEM е използвала характеристиките на микроканалните реактори, които осигуряват ефективно смесване и предаване на топлина. Това ги прави подходящи за силно екотермични и опасни процеси като нитрационните реакции. Прилагането на тази технология значително подобрява интензитета на смесването и гарантира вградена безопасност в процеса.

В сравнение с традиционния процес на партични реактори, микроканалният непрекъснат потоков процес значително съкращава времето на реакцията от 2 часа до 57 секунди. Конверсията на суровината TZL достига 100%, производството се увеличава от 94% до 96%, а потреблението на солфенова киселина се намаля с около 16%.