YHCHEM-lauttamaisemikroreaktori käyttää ainutlaatuisia sisäisiä rakenteita viedäkseen nopean turbulenttisen virtauksen aineksissa, mikä parantaa sekoitusta, massansiirtoa ja lämpösiirtoa, ja sopii monenfasisiirtymiin sekä korkean riskin tai vaativaan tilanteeseen. Yhdenmukaiset mukautetut palvelut eri tilanteille pyrkivät lyhentämään reaktiotilaa, vähentämään resurssien hukkausta, parantamaan tuotteen laatua ja puistetta, poistamaan turvallisuusriskit, vähentämään ympäristövaikutuksia ja saavuttamaan sujuvan mittakaavauskasvatuksen laboratoriolta teolliseen tuotantoon.

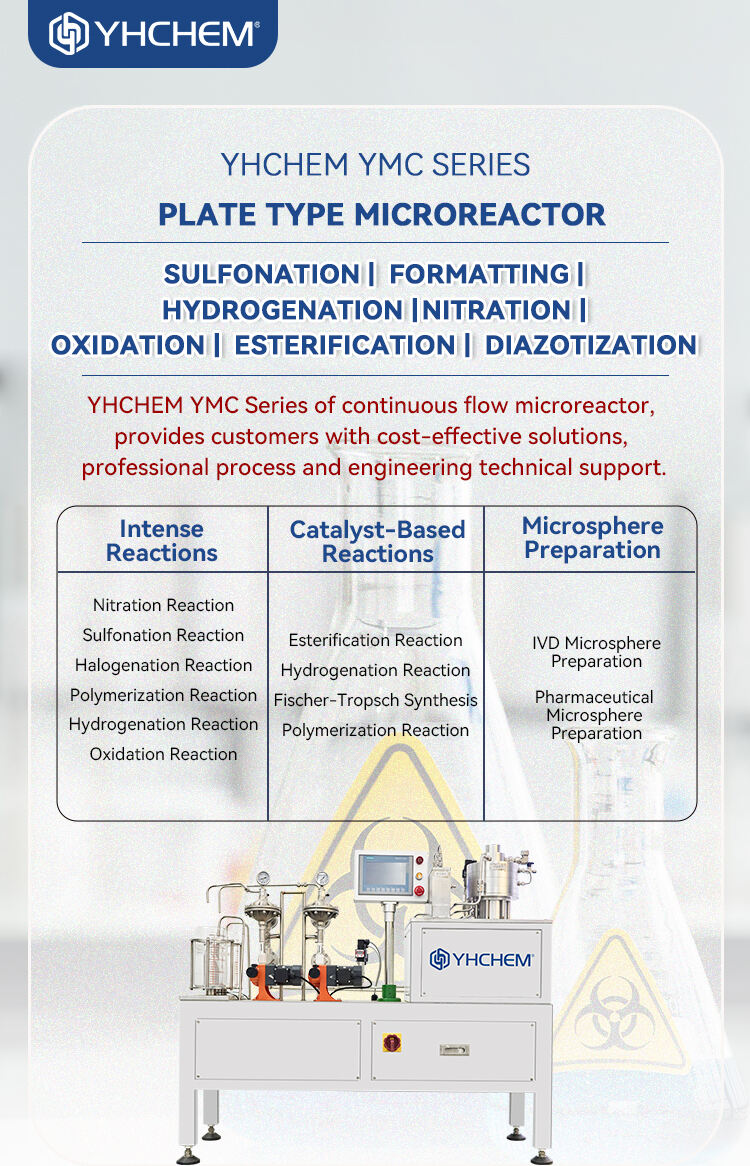

Laaja valikoima sovelluksia

Lääkeyhdisteet, lääkkehymiöinti, hienokemikaalit, torjunta-aineista kemikaalit, erikois-kemikaalit, arjekemiassa, nanomateriaalit, lääkelaitteet, polymeerimuokkaus jne.

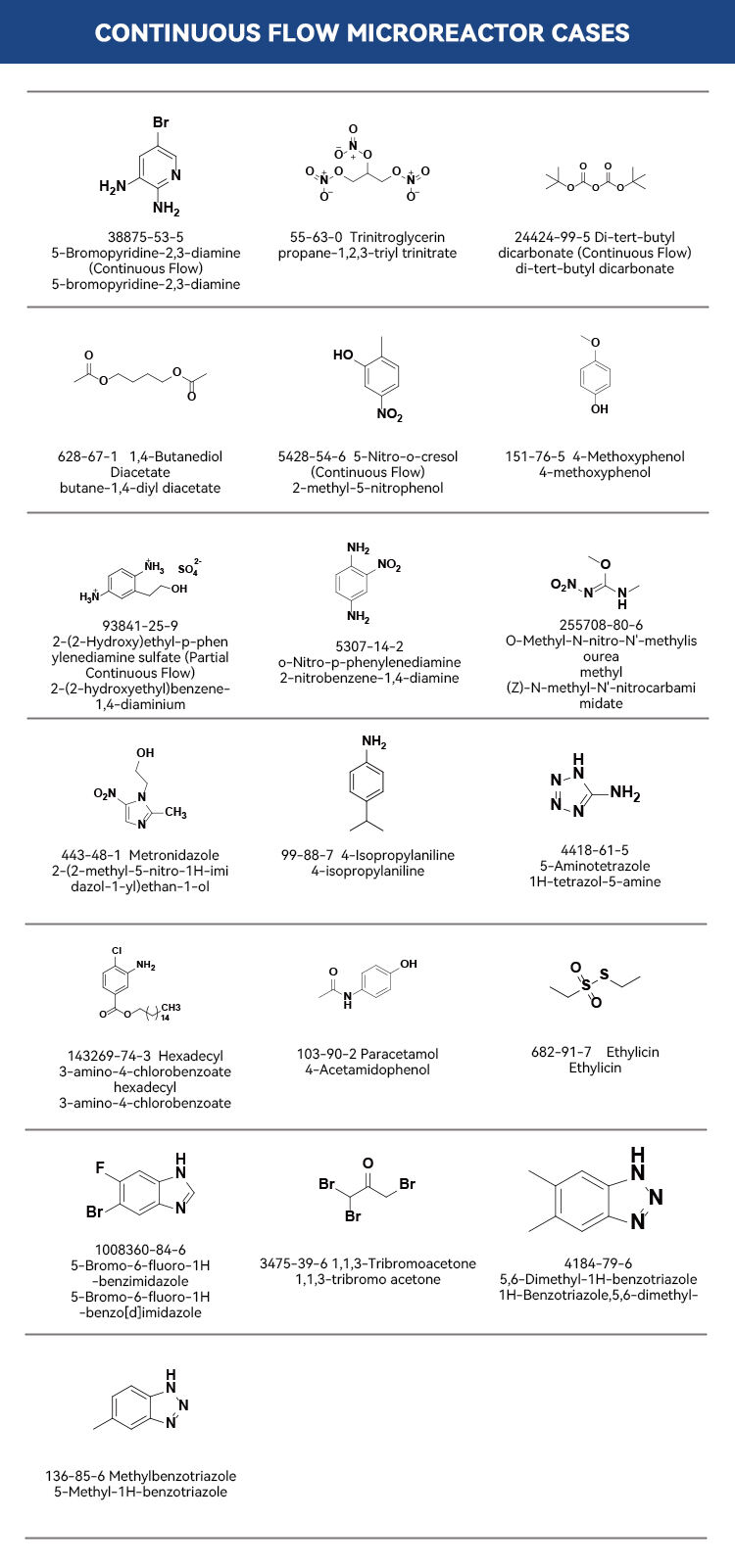

Yleisiä reaktioita, kuten nitraatio, sulfitointi, diazotiointi, oksidointi, peroksidiointi, hydrotointi, klorointi, fluorointi, halogeenointi, polymerointi, sykliointi, isomerisoituminen, esterifiointi, aminointi, alkylointi, hydroxyliointi, hapo-happo neutrasointi jne. voidaan suorittaa mikroreaktorilla.

Prosessin ominaisuudet

Tarkka valvonta reaktion lämpötilasta ja kestosta, nopea ja turvallinen reaktioprosessi, suuri spesifinen pinta-ala, materiaalien homogeeninen sekoitus, energian säästö ja päästöjen vähennys, kompakti rakenne, ei skaalauserdeffektiä.

Tuotteen ominaisuudet

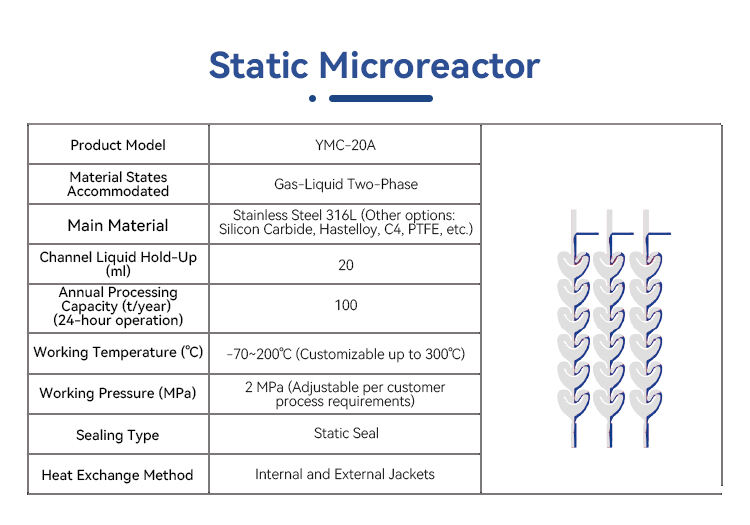

● käyttää tarkkaa koneistustechnologiaa valmistuksessa, kanavakoot vaihtelevat 10–1000um välillä.

● sillä on korkea massansiirtotehokkuus, hyvä lämpösiirtotehokkuus ja tarkka automaattinen ohjaus.

● sillä on pieni reaktiovolyymi, pieni skaalautumisvaikutus, suuri virtaus, hyvä sekoitusteho ja se on taloudellisempi.

● Soveltuu kaasen-kapalaisen kahden fasin reaktioihin 0–2000cp -alueella.

● Modulaarinen suunnittelu, moduulit voidaan yhdistää sarjassa ja rinnan mielivaltaisesti ja niitä voidaan tarjoilla joustavasti .

● Tarkka lämpötilanjohdolla, segmentoitu lämpötilanjohdolla, joka mukautuu eri reaktioihin ja reaktion vaiheisiin

● Syötteen, sekoittamisen, reagoimisen, lämpötilan ja paineen näyttämisen integroidtu suunnittelu helpottaa parametrien reaaliaikaisia säätöjä, tarjoaa tietoa pilottisuunnitteluun ja teollisuusmuotoon sekä lyhentää tutkimus- ja kehityskausi.

Tekniset edut

● Korkea massan ja lämpösiirron tehokkuus, korkea sekoitustulos.

● Tarkka prosessinohjaus, inline-tarkastus, modulaarisuus, automatisointi.

● Vähennetty sivuvaikutuksia, mikrokanavan suunnittelu.

● Pieni reaktiotilavuus ja pieni vedenvoimakapasiteetti.

● Suurin painekestävyys 40MPa, korrosiokestävyys (silikaarbidit/Hastelloy).

● Matala energiankulutus ja matala katalyyttien käyttö.

● Vähemmän kolme haitta-aineesta, vähemmän vedenvoimakapasiteettia.

● Vähemmän skaalausvaikutusta, nopea prosessin validointi.

● Korkean lämpötilankestävä, monipuoliset materiaalit (316L/Hastelloy jne.).

● Pitkä katalysaattorin elinajan ja korkea järjestelmän vakaus

Käyttäjän hyöty

● Korkea tuotteen tuotos ja tehokas tuotanto

● Lyhyt tuotantokierros ja nopea tuotannon skaalauksen kasvatus

● Korkea tuotteen puhtaus ja valintatyvyys

● Pieni tilavuus ja periaatteessa turvallinen

● Mukaankuntouminen vaarallisille prosesseille, kuten nitrointi/chlorointi

● Matalat integroituvat sijoitukset ja käyttökustannukset

● Ympäristövaikutusten soveltuvuus ja matala turvallisuusriski

● Nopea teollistaminen ja alennetut R&D-kustannukset

● Kattaa lääkeyhteydet/elektroniset kemikaalit jne.

● Pitkän tähtiaikaisen toimintakustannuksien optimointi