Isoxaflutole, jota tunnetaan myös nimellä sulcotrione, on triketoherbisidi, jonka FMC Corporation kehitti vuonna 1985 ja joka tuli markkinoille vuonna 1996. Se sopii vuosikasvi-aurinkokasvien, ruokosien ja sakkilankojen torjuntaan viljelykasveissa, kuten soijalla, maisilla, sorghumilla, munkkilaukulla ja aurinkokiissällä. Isoxaflutole on erityisen tehokas sulfonyluri-resistenttien maukojen vastaan ja se on turvallinen seuraavalle viljelmälle pyörteessä.

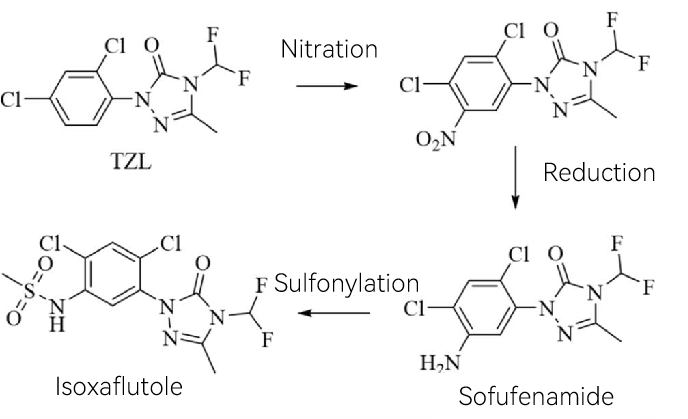

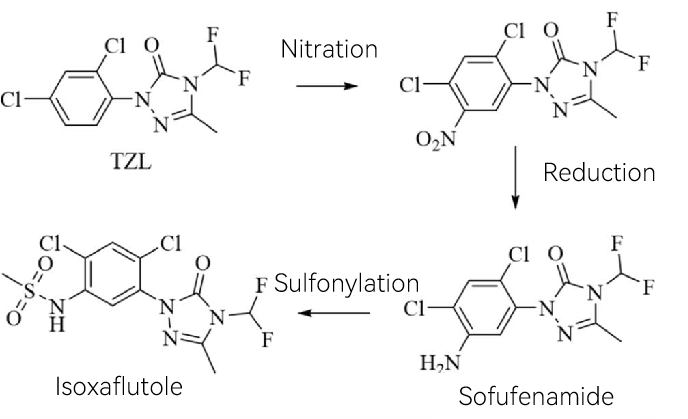

Tällä hetkellä isoxaflutolen pääasiallinen synteettinen reitti on kuvattu kuvassa 1. Prosessi alkaa aineen TZL (2-(2,4-dikloorifenyyli)-4-difluorimetyyli-5-metyyli-2,4-dihydro-3H-1,2,4-triatsooli-3-one) nitraatiolla. Niitro-yhdiste vähennetään sitten amiiniksi, jolloin muodostuu sofufenamiidi, joka sulfonyoidaan saadakseen isoxaflutoli. Tämä menetelmä on suhteellisen yksinkertainen, sen reaktiovalintaisuus on korkea, ja se tuottaa vertailtavasti korkean tuotteen tuoton.

YHCHEM SOLUTION

Tällä hetkellä useimmat teollisuudessa käytetyt tuotantoprosessit hyödyntävät sarjareittien niitraatiomenetelmiä, joissa sekoitettua hapea lisätään putoamalla useita tunteja. Tämä lähestymistapa johtaa matalaan tuotantotehokkuuteen, suuriin reaktorivolyymiin ja korkeaan nestemassoon. Lisäksi sarjareaktoreiden rajoitetun lämpösiirtokapasiteetin vuoksi syntyy merkittäviä turvallisuusriskiä. Jos lämpötila ei hajota ajallisesti, se voi johtaa reaktorin hallitsemattomaan keihään, mikä aiheuttaa reaktion häiriöt ja vakavia turvallisuusriskejä.

YHCHEM:n tekninen tiimi on hyödyntänyt mikrokanaalireaktoreiden ominaisuuksia, jotka tarjoavat tehokasta sekoittamista ja lämpösiirtoa. Tämä tekee niistä erinomaisesti soveltuviksi erittäin eksotermisille ja vaarallisille prosesseille, kuten nitroaarteisiin reaktioihin. Tämän teknologian käyttöönotto parantaa huomattavasti sekoitusta ja varmistaa prosessin sisäisen turvallisuuden.

Vertailuna perinteiseen sarjareaktoriprosessiin mikrokanaalin jatkuvan virtausprosessi lyhentää reaktioajan merkittävästi 2 tuntiastä 57 sekuntiin. Alkuperäisen aineen TZL muunnosaste saavuttaa 100%, tuotteen tuotos noukkii 94%:sta 96%:iin, ja rikkihappokulutus vähenee noin 16%.