L'isoxaflutole, noto anche come sulcotrione, è un erbicida tricheto sviluppato dalla FMC Corporation nel 1985 e introdotto sul mercato nel 1996. È adatto per il controllo delle erbacce a foglia larga annue, erbacce gramigne e carici in colture come soia, mais, sorgo, arachidi e girasoli. L'isoxaflutole è particolarmente efficace contro le erbacce resistenti ai sulfonuree ed è sicuro per le colture successive nella rotazione.

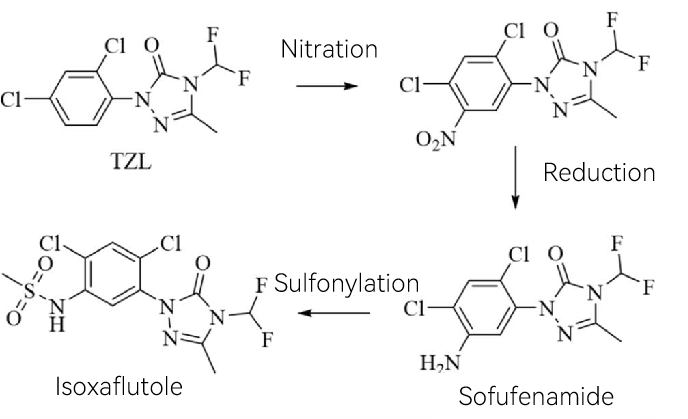

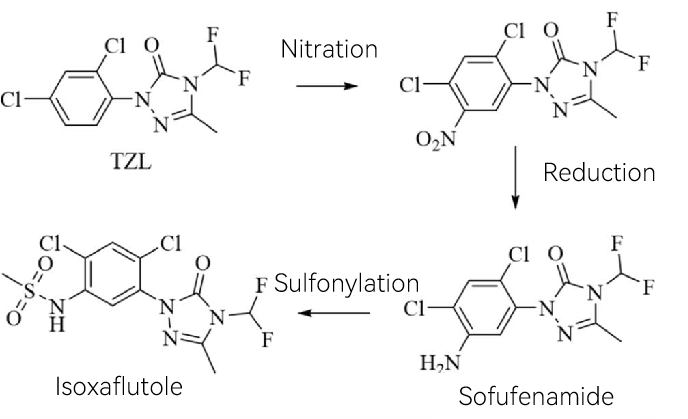

Attualmente, la principale via sintetica per l'isoxaflutole è mostrata nella Figura 1. Il processo inizia con la nitratura di 2-(2,4-diclorofenil)-4-difluorometil-5-metil-2,4-dihidro-3H-1,2,4-triazolo-3-one (TZL). Il composto nitro risultante viene quindi ridotto in un composto ammino, formando la sofufenamide, che subisce solfonilazione per dare l'isoxaflutole. Questo metodo è relativamente semplice, presenta una alta selettività della reazione e fornisce un rendimento produttivo comparativamente alto.

SOLUZIONE YHCHEM

Attualmente, la maggior parte dei processi di produzione industriale utilizza tecniche di nitratura a batch, in cui l'acido misto viene aggiunto goccia a goccia nel corso di diverse ore. Questo approccio comporta un basso efficienza produttiva, volumi di reattore elevati e un alto volume di liquido in detenzione. Inoltre, la limitata capacità di trasferimento del calore nei reattori a batch rappresenta significativi rischi per la sicurezza. Se la dissipazione del calore non è tempestiva, può portare a un ebollizione non controllata nel reattore, causando un deterioramento incontrollato della reazione e creando gravi pericoli per la sicurezza.

Il team tecnico di YHCHEM ha sfruttato le caratteristiche dei reattori a microcanale, i quali offrono un miscelazione efficiente e un trasferimento di calore ottimale. Ciò li rende particolarmente adatti per processi altamente esotermici e pericolosi come le reazioni di nitratura. L'adozione di questa tecnologia migliora significativamente l'intensità del miscelamento e garantisce una sicurezza intrinseca nel processo.

In confronto al processo tradizionale con reattori a batch, il processo continuo a microcanale riduce notevolmente il tempo di reazione da 2 ore a 57 secondi. Il tasso di conversione del materiale grezzo TZL raggiunge il 100%, il rendimento del prodotto aumenta dal 94% al 96%, e il consumo di acido solforico è ridotto di circa il 16%.