De YHCHEM tubulaire microreactor maakt gebruik van een unieke interne structuur om een snel turbulent stromingspatroon van de interne materialen te vormen, wat menging van vloeistoffen verbetert, massa- en warmteoverdracht versterkt en geschikt is voor multiphasereacties en reacties onder hoge risico's of strenge omstandigheden. Aanbieden van op maat gemaakte diensten voor verschillende scenario's heeft tot doel de reactietijd te verkorten, bronverspilling te verminderen, productkwaliteit en -reinheid te verbeteren, veiligheidsrisico's te elimineren, milieuvervuiling te reduceren en naadloos schaalvergroting te realiseren van laboratorium naar industriële productie.

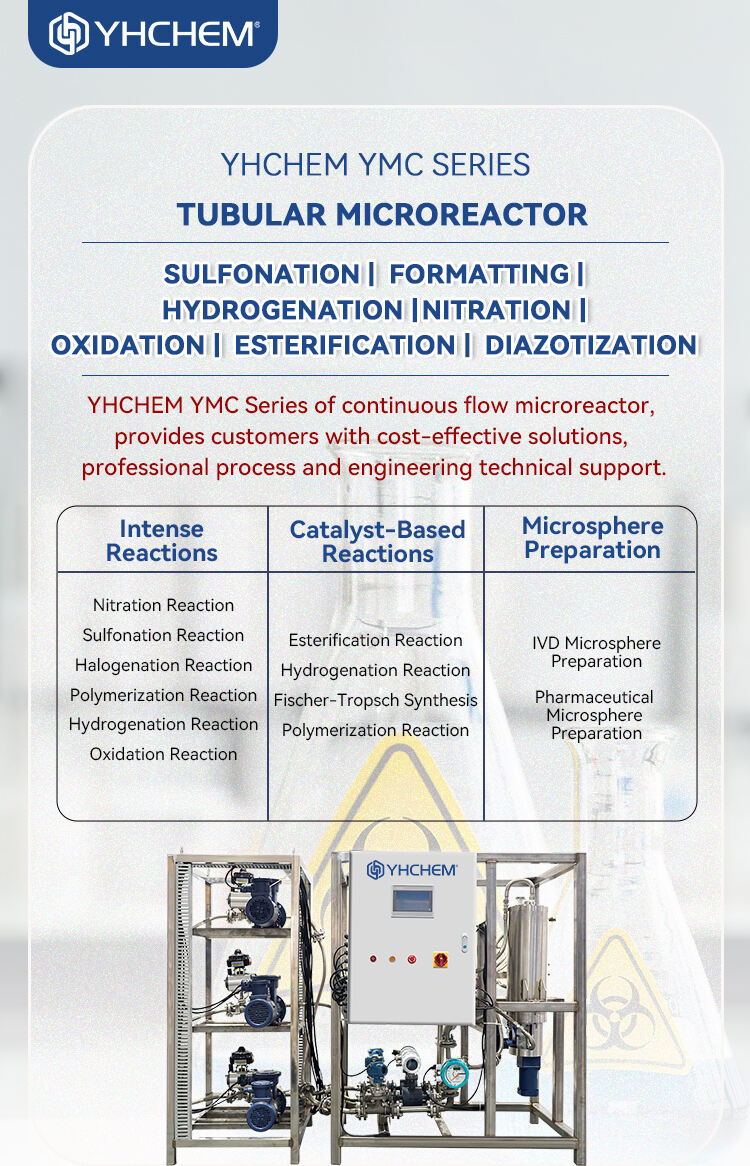

Een breed scala aan toepassingen

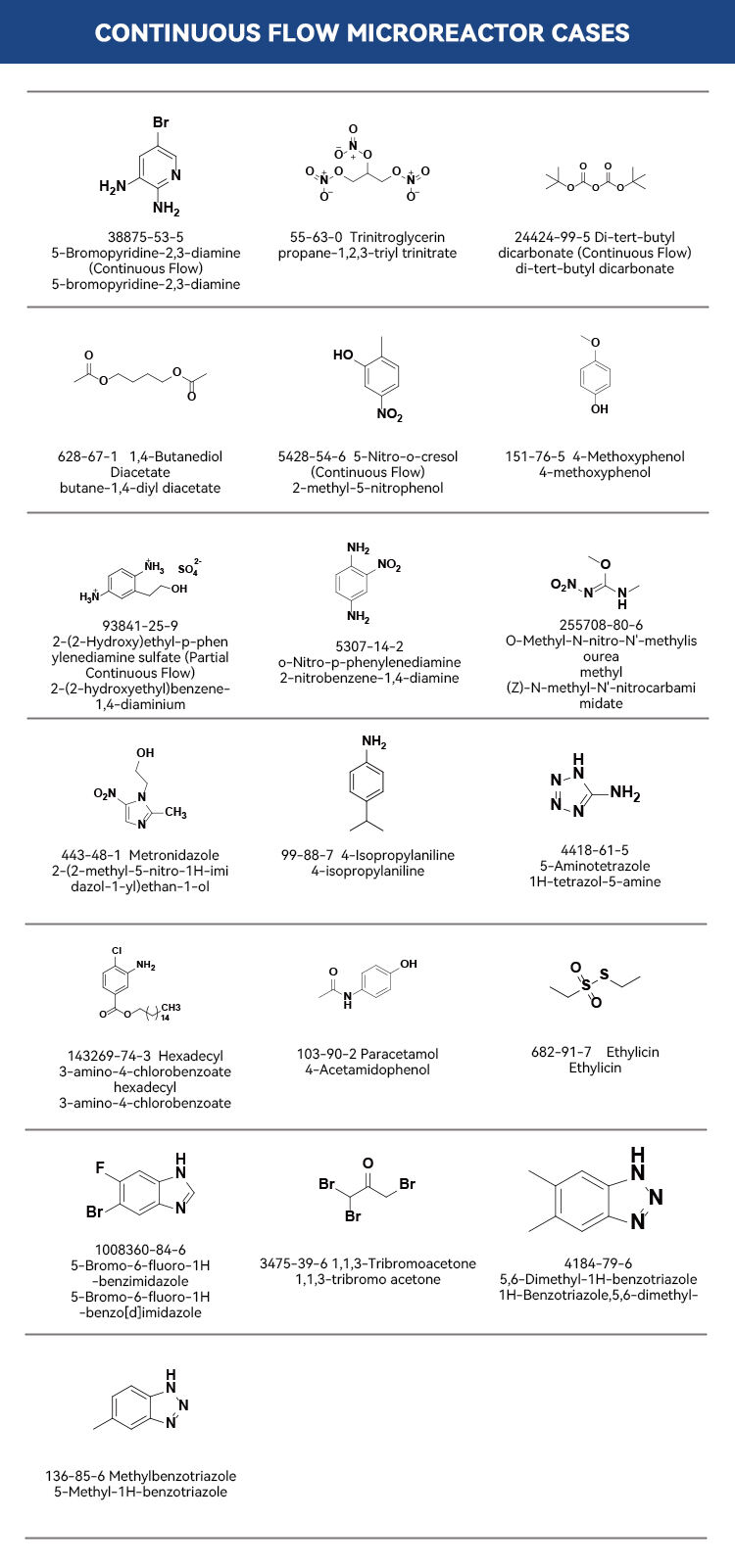

Farmaceutische tussenproducten, medicijn合成, fijnchemicaliën, pesticideschemie, speciale chemicaliën, industrie van dagelijkse behoeften, nanomaterialen, farmaceutische preparaten, polymermodificatie, etc.

Gewone reacties, waaronder nitratie, sulfonatie, diazotisatie, oxidatie, peroxidatie, hydrogenatie, chlorering, fluorering, halogenatie, polymerisatie, cyclisatie, isomerisatie, esterificatie, aminering, alkylatie, hydroxylering, zuur-base neutralisatie, enz., kunnen uitgevoerd worden met behulp van de microreactor.

Proceskenmerken

Nauwkeurige controle van de reactietemperatuur en -tijd, snel en veilig reactieproces, grote specifieke oppervlakte, homogene menging van materialen, energiebesparing en emissiereductie, compacte structuur, geen versterkings-effect.

Productkenmerken

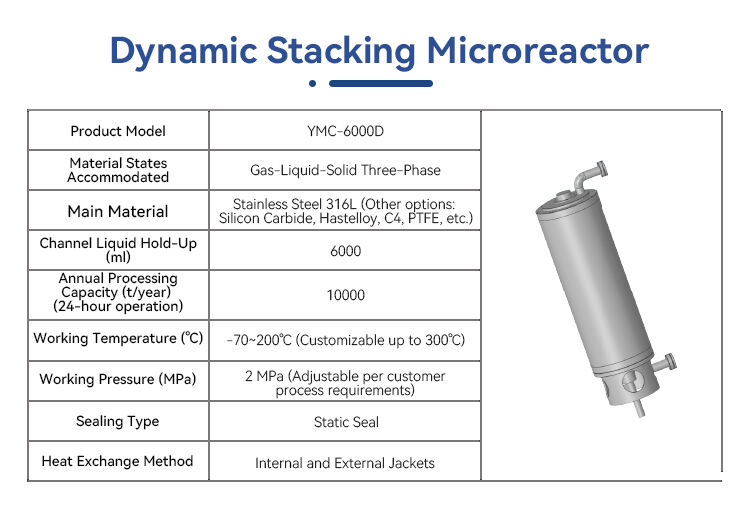

● Micron- tot millimeter-niveau gedraaide buizen en spiraalvormige stromingskanalen vormen door precisiebewerking regelmatige kanaalnetwerken, wat ondersteuning biedt bij kleine laboratoriumproeven tot industriële pilotproductie.

● Meerkanaals parallel of opgestapelde ontwerp toestaat flexibele verhoging van de productiecapaciteit met nauwelijks schaalvergrotings-effect.

● Het hoofdmateriaal is metaal, 316L roestvast staal, Ha legering en andere materialen zijn optioneel, en niet-metaal materialen zoals siliconcarbide kunnen op maat worden gemaakt voor speciale processen

Technische voordelen

● Hoge massa- en warmteoverdragefficiëntie, goed meng-effect

● Precieze procescontrole, inline-inspectie, modulariteit, automatisering

● Verminderde neveneffecten, ontwerp met microngrote kanalen

● Klein reactievolumem, kleine vloeistofopslagcapaciteit

● Maximaal drukverdraagzaamheid 40MPa, corrosiebestendig (siliciumcarbide/Hastelloy)

● Lage energieverbruik en lage catalystengebruik

● Minder drie afvalstromen, minder vloeistofopslagcapaciteit

● Minder schaalvergrotings-effect, snelle procesvalidatie

● Hoogtemperatuur bestendig, gevarieerde materialen (316L/Hastelloy, etc.)

● Lange catalystlevensduur en hoge systeemstabiliteit

Gebruikerswaarde

● Hoge productopbrengst en hoge productie-efficiëntie

● Korte productiecycli en snel schaalvergroting van de productie

● Hoge productzuiverheid en selectiviteit

● Klein voetprint en intrinsiek veilig

● Aanpassing aan gevaarlijke processen zoals nitrificatie/chlorering

● Laag integraal investeringsbedrag en lage gebruiks kosten

● Milieukonformiteit en laag veiligheidsrisico

● Snel industrialisatieproces en verlaging van R&D-kosten

● Dekken van farmaceutische producten/elektronische chemicaliën, enz.

● Optimalisatie van de langtermijnbedrijfskosten