Reakcje polimeryzacji stawiają wysokie wymagania dotyczące wydajności przekazywania ciepła i zdolności mieszania reaktorów. Wady tradycyjnych reaktorów wsadowych w tych aspektach stały się jedną z barierek hamujących osiągnięcie wysokowydajnych polimerów. Z drugiej strony, reaktory mikrokanałowe mogą umożliwić kontrolowane wielofazowe przepływy na mikropoziomie, wzmacniając mieszanie, transport masy i przekazywanie ciepła podczas reakcji polimeryzacji. Ściśle kontrolują czas reakcji i umożliwiają modularne montowanie jednostek reakcyjnych, co idealnie pokonuje tę barierę. W porównaniu do tradycyjnych reaktorów wsadowych te cechy dają reaktorom mikrokanałowym istotne zalety w kontroli dystrybucji masy cząsteczkowej polimeru, uproszczeniu warunków reakcji, poprawie selektywności reakcji oraz regulacji struktury cząsteczkowej polimeru i jego makroskopowego kształtu. regulowanie struktury molekularnej polimeru i makroskopowej morfologii.

Polietilen glikol (PEG) to polimer rozpuszczalny w wodzie, syntetyczony z oksydowenu etylenu i etylenu glikolu. Molekuła PEG zawiera dużą liczbę grup etoksyowych, które mogą tworzyć wiązania wodorowe z wodą, i mieszają się z wodą we wszystkich proporcjach. PEG jest łagodny w swoim działaniu, wywołuje mało niepożądanych reakcji i ma szerokie perspektywy rynkowe jako eksypijent farmaceutyczny. Obecnie, produkcja przemysłowa PEG o wąskim rozkładzie cząsteczkowym korzysta ogólnie z tradycyjnych reaktorów wsadowych do polimerizacji. Choć ten proces może tworzyć PEG o indeksie dyspersji poniżej 1,05, produkt pozostaje nadal mieszaniną różnych masa cząsteczkowych. Nawet przy surowcach wysokiej czystości i surowych warunkach procesu bezwodnego, polimerizacja w tradycyjnych reaktorach wsadowych nie może osiągnąć PEG o jednym rozkładzie masa cząsteczkowej. Tylko mikrokanałowe reaktory mogą syntetyzować PEG o jednolitym rozkładzie masa cząsteczkowym.

ROZWIĄZANIE YHCHEM

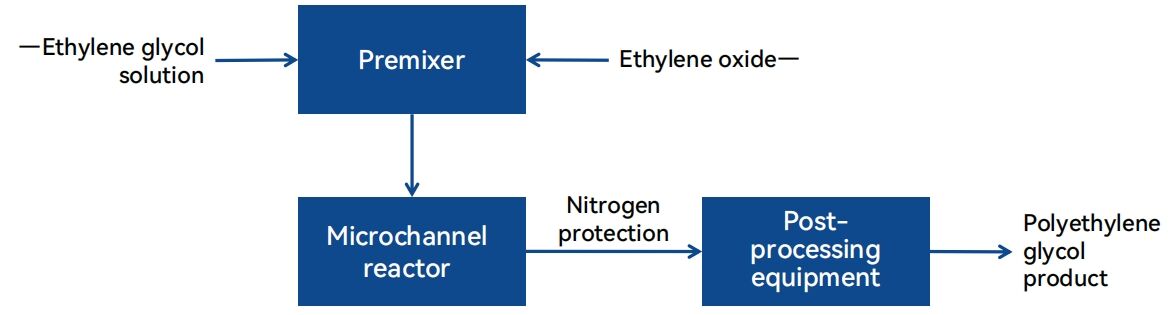

Zespół YHCHEM Technology użył etylenoglikolu i oksydetuilenowego jako surowców, stosując proces mieszania w pierwszej kolejności, a następnie reakcji i kolejnego przetwarzania, aby wyprodukować produkty PEG z wydajnością aż do 95%. Konkretny przepływ procesu jest następujący: