Isoxaflutol, auch bekannt als Sulcotrion, ist ein Triketon-Herbizid, das 1985 von FMC Corporation entwickelt wurde und 1996 auf den Markt gebracht wurde. Es eignet sich zur Kontrolle von jährlichen breitblättrigen Unkrautern, Grasunkräutern und Sauergräsern in Kulturen wie Sojabohnen, Mais, Sorghum, Erdnüssen und Sonnenblumen. Isoxaflutol ist besonders effektiv gegen sulfonylharnstoffresistente Unkrauter und sicher für nachfolgende Kulturen bei der Fruchtfolge.

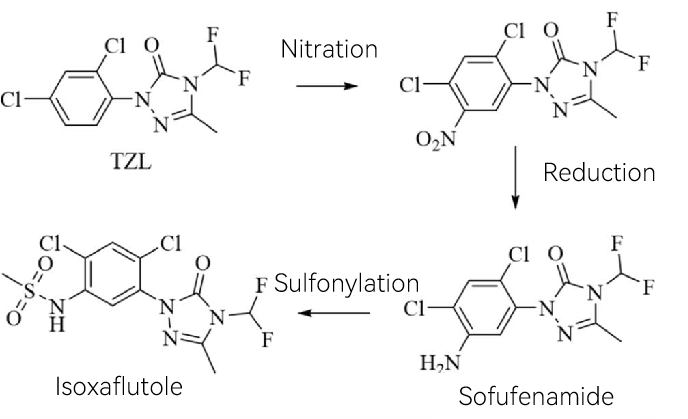

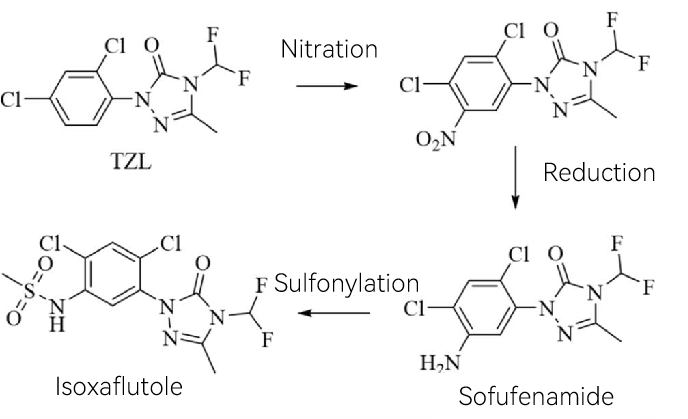

Derzeit ist der Hauptweg der synthetischen Herstellung von Isoxaflutol in Abbildung 1 dargestellt. Der Prozess beginnt mit der Nitrierung von 2-(2,4-Dichlorphenyl)-4-Difluormethyl-5-Methyl-2,4-dihydro-3H-1,2,4-Triazol-3-on (TZL). Das resultierende Nitroverbindung wird dann zu einer Aminoverbindung reduziert, wodurch Sofufenamid gebildet wird, das durch Sulfonylierung zu Isoxaflutol führt. Diese Methode ist relativ einfach, zeichnet sich durch eine hohe Reaktionsauslese aus und liefert eine vergleichsweise hohe Produktmenge.

YHCHEM SOLUTION

Derzeit nutzen die meisten industriellen Produktionsprozesse Batch-Nitrierungstechniken, bei denen über mehrere Stunden gemischte Säure tropfenweise zugegeben wird. Dieser Ansatz führt zu einer niedrigen Produktions-effizienz, großen Reaktorvolumen und einem hohen Flüssigkeitsaufkommen. Darüber hinaus stellt die begrenzte Wärmeübertragungskapazität von Batch-Reaktoren erhebliche Sicherheitsrisiken dar. Wenn die Wärmeabfuhr nicht rechtzeitig erfolgt, kann es zu unkontrolliertem Kochen im Reaktor kommen, was dazu führt, dass die Reaktion außer Kontrolle gerät und ernsthafte Sicherheitsgefahren entstehen.

Das technische Team bei YHCHEM hat die Eigenschaften von Mikrokanalreaktoren genutzt, die eine effiziente Mischung und Wärmeübertragung bieten. Dadurch sind sie gut geeignet für stark exotherme und gefährliche Prozesse wie Nitrierungsreaktionen. Die Einführung dieser Technologie erhöht erheblich die Mischintensität und gewährleistet die intrinsische Sicherheit des Prozesses.

Im Vergleich zum traditionellen Batch-Reaktorverfahren verkürzt das Mikrokanal-Kontinuierlich-Fließverfahren die Reaktionszeit von 2 Stunden auf 57 Sekunden. Der Umsetzungsgrad des Rohstoffs TZL erreicht 100 %, die Produkt-Ausbeute steigt von 94 % auf 96 %, und der Verbrauch an Schwefelsäure wird um etwa 16 % reduziert.