Isoxaflutole, znany również jako sulcotrione, to herbicyd z grupy triketonów opracowany przez FMC Corporation w 1985 roku i wprowadzony na rynek w 1996 roku. Jest odpowiedni do kontroli jednorocznych chwastów szerokolistnych, trawiastych chwastów oraz cyperowatych w uprawach takich jak soja, kukurydza, sorgo, arachis i słonecznik. Isoxaflutole jest szczególnie skuteczny w walce z chwastami opornymi na sulfonylowe urety i jest bezpieczny dla następnych upraw w rotacji plantskiej.

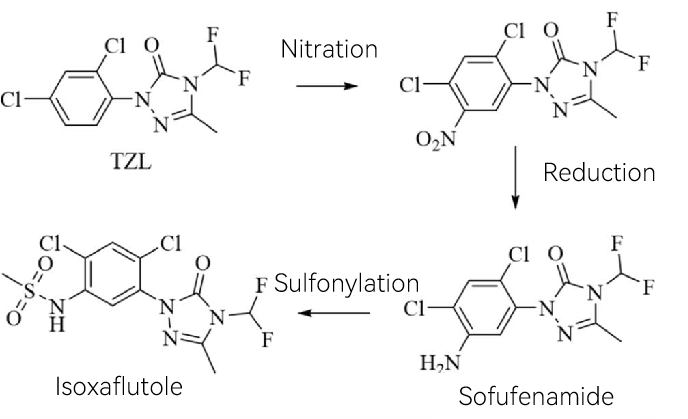

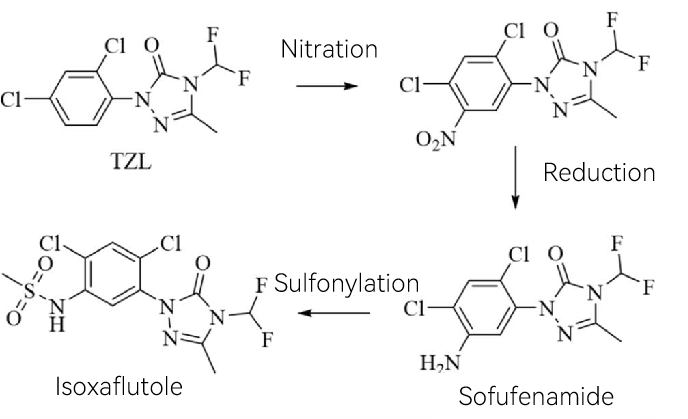

Obecnie podstawowa syntetyczna trasa do uzyskania izoksaflutolu przedstawiona jest na rysunku 1. Proces zaczyna się od nitrowania 2-(2,4-dichlorofenyl)-4-difluorometyl-5-metyl-2,4-dihydro-3H-1,2,4-triazolu-3-onu (TZL). Otrzymany związek nitro jest następnie redukowany do związku aminowego, tworząc sofufenamidę, która ulega sulfonylowaniu, dając izoksaflutol. Ta metoda jest względnie prosta, charakteryzuje się wysoką selektywnością reakcji i dostarcza stosunkowo wysokiego wydajności produktu.

ROZWIĄZANIE YHCHEM

Obecnie większość procesów produkcyjnych przemysłowych wykorzystuje techniki nitrowania w partii, przy której kwas mieszany dodawany jest kropliwie przez kilka godzin. Ten sposób prowadzi do niskiej wydajności produkcji, dużych objętości reaktora i wysokiego zapasu ciekłego. Ponadto ograniczona zdolność wymiany ciepła w reaktorach wsadowych stwarza znaczne ryzyko bezpieczeństwa. Jeśli dyfuzja ciepła nie będzie wystarczająca, może to doprowadzić do niekontrolowanego wrzenia w reaktorze, co spowoduje utratę kontroli nad reakcją i poważne zagrożenia dla bezpieczeństwa.

Zespół techniczny w YHCHEM wykorzystał charakterystyczne właściwości reaktorów mikrokanałowych, które zapewniają efektywne mieszanie i transfer ciepła. To czyni je dobrze dopasowanymi do procesów wysoko egzotermicznych i niebezpiecznych, takich jak reakcje nitrowania. Zastosowanie tej technologii znacząco zwiększa intensywność mieszania i gwarantuje bezpieczeństwo wewnętrzne procesu.

W porównaniu do tradycyjnego procesu reaktora partii, proces ciągły mikrokanałowy znacząco skraca czas reakcji z 2 godzin do 57 sekund. Stopień przekształcenia surowca TZL osiąga 100%, wydajność produktu wzrasta z 94% do 96%, a zużycie kwasu siarkowego jest obniżone o około 16%.